HASSFULL(哈思孚)智能制造

匠心智造品質,科技讓品質更可靠,我們提供一站式鋁及工程塑料數控加工解決方案,解決客戶加工難題,為客戶創造效益。

工程塑料加工中心的加工精度是多少?加工中心的加工精度主要是指,在切削加工的時候,能夠達到的形狀、尺寸、位置參數的精確程度,它是一個指標,影響工件質量和適用性。加工精度分為定位精度、重復定位精度、長度測量范圍內的精度。今天哈思孚HASSFULL就來說下“工程塑料加工中心的加工精度是多少”吧。

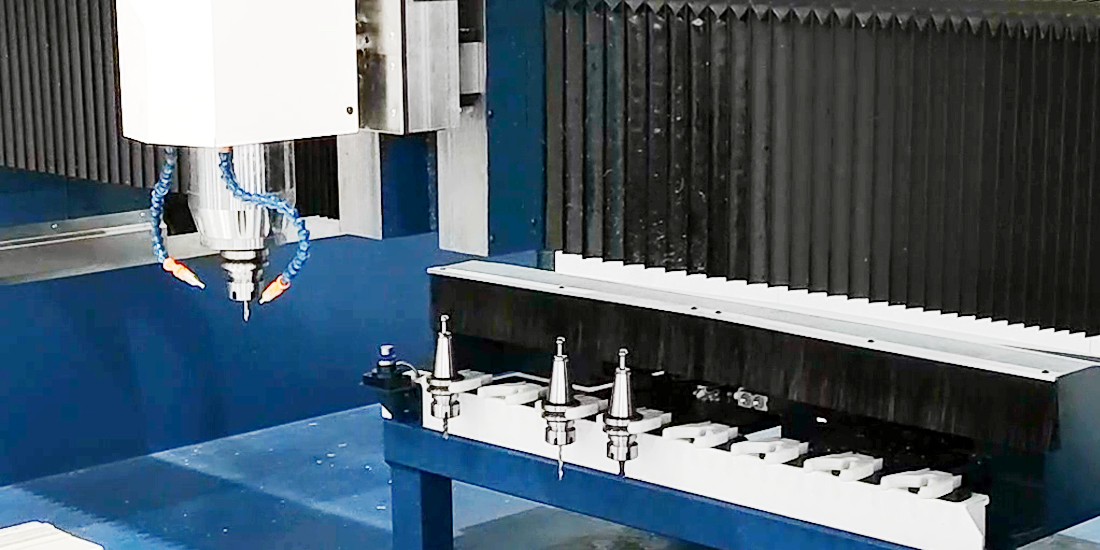

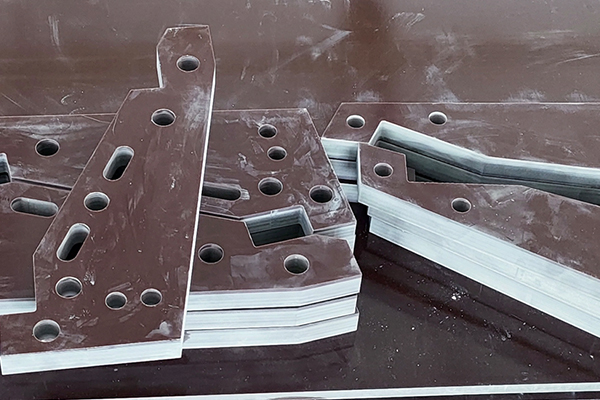

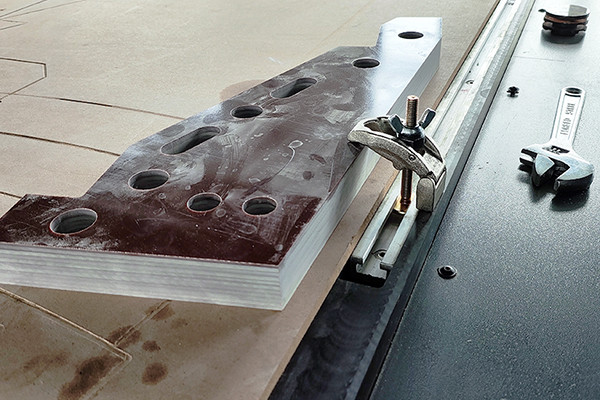

客戶工廠加工的工件

工程塑料加工中心的加工精度分類?

1、定位精度:機床移動部件到達指令位置時的實際位置與理論位置之間的最大允許偏差。

2、重復定位精度:指在同一指令位置多次定位后,各次定位位置之間的最大差值。它反映了機床的穩定性和系統一致性。

3、長度測量范圍內的精度:對于不同長度范圍,機床的精度可能有所不同。

工程塑料加工中心的加工精度是多少?

1、定位精度:一臺高精度加工中心的定位精度可以達到0.005毫米(5微米)或以下。這一精度水平符合ISO標準中對于高精度機床的要求。

2、重復定位精度:高質量的加工中心可以實現0.005毫米(5微米)及以下的重復定位精度,確保在批量生產中能夠保持一致的加工結果。

3、長度測量范圍內的精度:國內產的加工中心在90年代初的標準中,對于300毫米長的測量范圍,定位精度要求為小于等于0.025毫米;對于750毫米長的測量范圍,則要求小于等于0.05毫米。現代加工中心的精度標準應有所提升,具體數值需參照最新的技術資料或制造商規格。

4、加工中心的加工精度一般可達到微米級別,即0.005毫米(5微米)或更優,尤其是在定位精度和重復定位精度方面。實際應用中,具體的精度數值還會受到機床設計、制造質量、維護狀況、操作條件(如溫度、振動)、零部件(如軸承、絲杠)精度以及使用的測量工具等多種因素的影響。

客戶現場加工的工件

工程塑料加工中心的加工精度怎么確保不下降?

進行定期的精度檢查與校正,并在使用過程中遵循良好的操作與維護規程。此外,采用先進的誤差補償技術、選用高質量刀具和優化切削參數等措施也能有助于提高實際加工過程中的精度表現。

工程塑料工中心加工精度下降了是怎么回事?

加工中心加工精度下降可能由多種原因導致,包括設備老化、磨損、維護不當、環境因素、編程錯誤、刀具磨損等。

工程塑料工中心加工精度下降該怎么辦?

1、控制系統檢查與校準:

伺服系統校準:檢查并校準伺服電機和驅動器,確保反饋系統準確無誤,消除位置偏差。

反向間隙補償:重新測量并設置各軸的反向間隙補償值,以減少由于反向間隙引起的定位誤差。

參數優化:檢查并調整數控系統的相關參數,如加減速時間、增益等,使其適應當前設備狀態和加工需求。

2、設備檢查與維護:

清理與潤滑:清除機床各部位的切屑、灰塵和油污,確保導軌、絲杠、軸承等運動部件清潔并適當潤滑。

緊固與調整:檢查并緊固所有連接部件,如螺栓、聯軸器等,防止因松動導致精度下降。對機床幾何精度進行檢查和調整,如主軸跳動、工作臺平面度、導軌直線度等。

更換磨損部件:檢查并更換磨損嚴重的零部件,如軸承、滾珠絲杠、齒條、皮帶等,這些部件磨損會影響機床的定位精度和重復定位精度。

3、刀具與工裝檢查:

刀具磨損檢測:定期檢查刀具磨損情況,及時更換已磨損或破損的刀具,確保切削性能。

工裝夾具精度:檢查夾具的定位精度和重復定位精度,確保工件裝夾正確且穩定。

4、環境因素控制:

溫度控制:確保加工中心工作環境溫度恒定,避免溫度波動對機床精度造成影響。必要時可安裝空調或冷卻系統。

振動隔離:檢查機床地基是否穩固,如有必要進行加固或增加減振墊。避免附近有強烈振動源干擾。

5、程序與工藝審查:

編程復查:檢查加工程序是否存在錯誤或不合理設置,如進給速度過高、切削深度過大等,可能導致過切、振動增大,進而影響精度。

工藝優化:根據材料特性、工件形狀等因素,合理選擇切削參數(如切削速度、進給量、切削深度),優化刀具路徑,降低加工變形和熱變形影響。

6、通過以上步驟進行排查和整改后,重新進行精度檢驗。如果精度仍未能恢復到預期水平,可能需要專業技術人員進行深入診斷或考慮對設備進行大修、升級改造。同時,建立健全日常維護保養制度,定期進行預防性維護,是保持加工中心長期穩定精度的重要手段。

客戶現場加工的工件樣品

工程塑料加工中心加工精度下降會有什么影響?

1、產品質量下降:尺寸偏差:精度下降可能導致零件尺寸超出公差范圍,無法滿足圖紙要求,導致裝配困難或功能失效。

形狀誤差:孔、槽、曲面等特征的形狀精度降低,如圓度、直線度、平面度不符合標準,影響零件配合和外觀質量。

位置精度不良:多個特征之間的相對位置精度下降,如孔系的同軸度、平行度、垂直度等超標,影響裝配精度和整體性能。

2、廢品率增加:由于精度下降導致的不合格產品增多,廢品率上升,不僅增加了原材料和加工成本的浪費,還可能導致生產計劃延誤和客戶訂單交付失敗。

3、生產效率降低:

需要頻繁停機進行工件檢測和機床調整,影響連續生產。

為保證精度,可能需要降低切削參數(如進給速度、切削深度),延長加工時間,降低生產效率。

由于精度問題導致的返工、重做或報廢,增加了非增值作業時間。

4、刀具壽命縮短:精度下降可能導致切削力分布不均、振動增大,加速刀具磨損,縮短刀具使用壽命,增加刀具消耗成本。

5、設備損壞風險增大:長期處于精度不良狀態下的加工中心,其運動部件承受額外應力,可能加劇磨損、變形甚至損壞,縮短設備使用壽命,增加維修成本。

6、客戶滿意度下降:

產品精度問題可能導致客戶投訴、退貨,損害企業聲譽,影響客戶忠誠度和新業務獲取。

如果精度問題持續存在,可能導致客戶對企業的技術能力產生質疑,影響長期合作關系。

綜上所述,加工中心精度下降不僅直接影響產品質量和生產效率,還會帶來成本增加、設備損耗、客戶關系緊張等一系列負面影響。因此,對精度下降問題應予以高度重視,及時進行排查、修復,并通過有效的預防性維護和管理措施,確保加工中心始終保持良好的工作精度。

工程塑料加工中心加工精度選擇越高越好嗎?

選擇加工中心的加工精度并非越高越好,而應根據實際加工需求、產品設計要求、生產成本和經濟效益等因素綜合考慮。以下是幾個方面的考量:

1、生產成本:

購置成本:高精度加工中心通常價格更高,初期投資較大。如果現有精度需求可以通過中低精度設備滿足,選擇過高精度的設備可能會造成不必要的資金投入。

運行成本:高精度設備可能需要更嚴格的環境控制、更高級別的維護保養、更昂貴的配套刀具和測量工具,運營成本相應增加。

2、產品精度要求:

設計標準:首先,應依據產品的設計圖紙和技術規范,明確所需的加工精度等級。如果產品本身對尺寸、形狀、位置精度要求極高,如精密儀器、航空航天零部件等,那么選擇高精度的加工中心是必要的。

公差范圍:評估產品各特征尺寸的公差要求,確保所選加工中心的精度能夠滿足這些公差限制。

3、經濟效益:

產能利用率:若產品精度需求不高,而選擇了遠超需求的高精度設備,可能導致設備性能過剩,產能未得到充分利用,降低投資回報率。

市場競爭力:在滿足客戶需求的前提下,合理的精度選擇有助于控制成本,提高產品性價比,增強市場競爭力。

4、加工工藝與材料:

工藝復雜性:某些復雜形狀或難加工材料可能需要更高的加工精度來保證加工質量,此時高精度設備更具優勢。

材料特性:對于熱敏感、易變形或硬度極高的材料,可能需要更精密的加工控制以減少熱變形和刀具磨損,高精度設備對此類工況更為適應。

5、未來發展規劃:

技術升級:如果企業計劃進軍高精密制造領域,或者預見未來產品線將包含更高精度要求的產品,提前投資高精度設備可能是戰略性的選擇。

市場變化:考慮到市場趨勢和潛在客戶可能提出更高精度要求,選擇具有一定前瞻性的設備可以為未來的業務拓展做好準備。

綜上所述,選擇加工中心的加工精度并非越高越好,而是應根據具體的應用場景、經濟性分析以及長遠規劃做出最適宜的選擇。既要確保設備能滿足當前及預期的產品精度要求,也要兼顧成本效益,避免過度投資造成資源浪費。在實際決策過程中,應詳細分析各項因素,進行成本效益分析,并可能咨詢行業專家或設備供應商的專業意見,以做出最優決策。

加工中心的加工精度作為其中的參考值之一,我們在選購設備的時候,是需要考慮其它因素的。加工中心會朝著智能化、高速化、精密化方向發展,加工中心是一種未來前景十分廣闊的數控設備。